コンプレッサーの電力消費を正しく理解する|電気代の仕組みと省エネ運転でコストを削減する方法

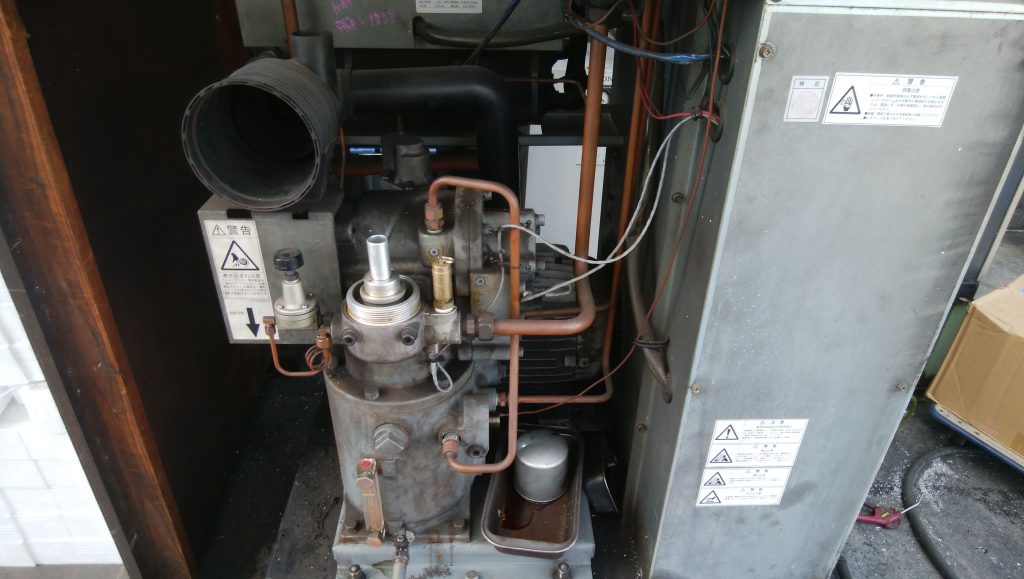

製造業や自動車整備、建設現場など、あらゆる産業においてコンプレッサー(圧縮機)は欠かせない存在です。圧縮空気を使ったエアツール、塗装、搬送、制御装置など、あらゆる工程の基盤を支えています。

しかし、その便利さの裏で「コンプレッサーは電力を最も多く消費する設備の一つ」であることをご存じでしょうか。多くの工場では、総消費電力量のうち30〜40%がコンプレッサー関連に費やされているとも言われています。

本記事では、コンプレッサーの電力消費の仕組み、消費電力量の計算方法、電力を左右する要因、省エネ運転の実践方法、そして最新の省エネ技術までをわかりやすく解説します。

コンプレッサーにおける電力の基本

コンプレッサーは、電動モーターの回転エネルギーを利用して空気を圧縮する機械です。電力は主にモーターの駆動に使われ、その消費量は「モーター出力」「圧縮効率」「運転時間」によって決まります。

一般的な関係式は以下の通りです。

消費電力量(kWh)= モーター出力(kW) × 運転時間(h) × 負荷率(%)

例えば、11kW(約15馬力)のコンプレッサーを1日8時間、負荷率80%で稼働させた場合の消費電力量は

11 × 8 × 0.8 = 70.4kWh となります。

1kWhあたりの電気料金を25円とすると、1日あたりの電気代は

70.4 × 25 = 1,760円前後、月間(25日稼働)で約44,000円にもなります。

このように、コンプレッサーの電力コストは非常に大きく、運用方法次第で年間数十万円の差が生じることもあります。

電力消費を左右する主な要因

1. モーター出力と稼働時間

モーターの定格出力が大きいほど電力消費も増えます。また、連続稼働時間が長いと積算電力量が膨らみます。常時稼働の工場では、特に電力負担が重くなります。

2. 吐出圧力の設定

設定圧力を高くすればするほど圧縮に必要なエネルギーが増加します。たとえば、圧力を0.1MPa上げると約7〜10%の電力が余分に必要になるといわれています。

3. 負荷変動と制御方式

需要変動に対して常に全力で運転していると、無駄な電力を消費します。インバーター制御の有無によっても電力効率は大きく異なります。

4. エア漏れ

配管や継ぎ手のエア漏れは、エネルギーロスの最大要因です。工場全体で10〜30%の圧縮空気が無駄に漏れているケースもあり、これはそのまま電力の損失を意味します。

5. 吸気温度と冷却性能

吸気温度が高いと空気密度が低下し、必要な圧縮仕事が増加します。冷却不足や換気不良も電力効率を悪化させる要因です。

コンプレッサーの電力コストを抑える方法

適正な圧力設定に見直す

現場で実際に必要な圧力を測定し、最小限の設定値に調整します。例えば0.8MPaの設定を0.7MPaに下げるだけで、年間10%程度の電力削減が期待できます。

インバーター制御型への切り替え

従来の一定速運転型(ON/OFF制御)では、需要が少ない時間でも全力で運転してしまいます。インバーター制御では、エア使用量に応じてモーター回転数を自動調整できるため、無駄な電力を大幅に削減できます。

実際に、固定速機からインバーター機に更新することで20〜35%の省エネ効果が得られた事例もあります。

エア漏れ対策の徹底

定期的な点検を行い、継ぎ手やバルブの漏れを修理します。微細な漏れでも長時間放置すれば大きなエネルギーロスになります。

フィルター・クーラーの清掃

フィルターの目詰まりやクーラーの汚れがあると吸気抵抗が増し、圧縮に余分な電力を要します。清掃を怠らず、常に空気の流れをスムーズに保つことが大切です。

稼働スケジュールの最適化

夜間や休日など、需要が少ない時間帯に稼働しているコンプレッサーを止める、または共用化して台数を減らすことで無駄な消費を防ぎます。

熱回収の活用

圧縮時に発生する熱は全消費エネルギーの約80%に相当します。オイルクーラーやアフタークーラーで得られる廃熱を給湯や暖房に再利用することで、実質的な電力削減につながります。

電力消費の見える化と管理

近年では、IoT技術を活用してコンプレッサーの運転データをリアルタイムで監視できるシステムが普及しています。

これにより以下のような管理が可能になります。

-

消費電力量の推移をグラフ化して分析

-

無駄なアイドル運転を検出

-

エア漏れや異常温度の早期発見

-

稼働状況に応じた最適制御

こうした「エネルギーマネジメントシステム(EMS)」を導入することで、運用効率が飛躍的に向上し、年間の電力コスト削減率は10〜30%に達するケースもあります。

電力削減に効果的な最新技術

高効率モーター(IE3・IE4対応)

世界的な省エネ基準であるIE規格(国際効率基準)を満たすモーターは、従来型に比べて2〜5%の効率向上を実現します。長期運用では大きなコスト削減効果があります。

スマート制御・マルチ連携運転

複数台のコンプレッサーを自動で制御し、最適な台数のみを稼働させるシステムです。ピーク時以外の無駄な運転を減らし、効率的にエア供給を行います。

エネルギー回生システム

モーターの減速時に発生するエネルギーを回収し、電力として再利用します。大型機種を中心に採用が進んでおり、最大で7〜10%の省エネが可能です。

自動停止機能

一定時間エア需要がない場合に自動で停止し、再び需要が発生すると起動する機能です。待機電力を最小化します。

電力コスト削減の事例

ある製造業では、旧型の15kWコンプレッサー2台をインバーター式1台+補助機1台に置き換えた結果、年間電力量が約30%削減され、電気料金にして約50万円の削減に成功しました。

また、別の工場では、配管のエア漏れ調査と修理を行ったことで、わずか1か月で約10%の電力削減効果が得られています。これらはどちらも設備投資に対して短期間で投資回収できる事例です。

電力管理における注意点

-

圧力設定を安易に上げない

生産設備のトラブルが発生すると、つい圧力を上げて対応しがちですが、根本原因を解決しないまま運転を続けると無駄な電力消費が増えます。 -

定期点検を怠らない

フィルター、クーラー、ベルト、オイルなどを定期的に点検・清掃し、機器の効率を維持します。 -

電力契約の見直し

ピーク電力が契約容量を上回ると基本料金が上がります。コンプレッサーの運転タイミングを分散させ、契約電力を抑える工夫も必要です。

まとめ:電力管理はコンプレッサー運用の最重要課題

コンプレッサーの電力は、単なる機械の動力源ではなく、工場全体のエネルギーコストを左右する大きな要素です。圧力設定、稼働時間、吸気環境、メンテナンス、制御方式といった要因を見直すことで、無理なく省エネを実現することができます。

特にインバーター制御やIoT監視などの最新技術を活用すれば、エネルギーの「見える化」と「最適制御」が進み、安定稼働と電力コスト削減の両立が可能です。

コンプレッサーの電力を管理することは、単なる節電ではなく、生産効率と企業収益を高めるための戦略的な取り組みです。今こそ、電力の“見直し”を始めてみましょう。