コンプレッサー効率を最大化するための仕組みと改善ポイント!省エネ・高性能運転を実現する実践知識

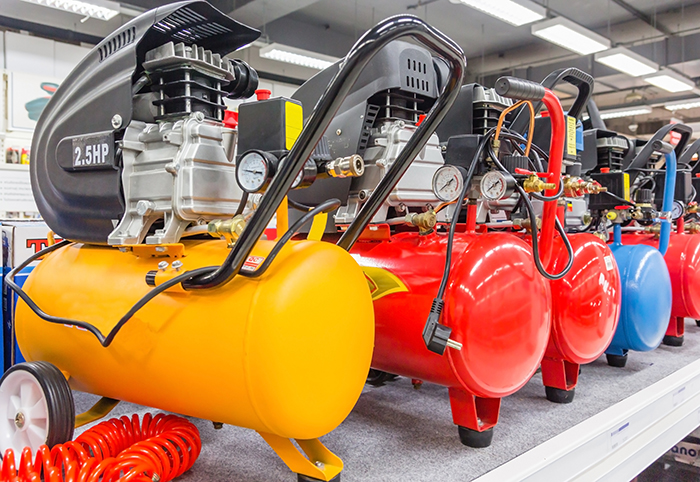

工場や建設現場、各種製造ラインなど、あらゆる産業の現場で欠かせない設備の一つがコンプレッサーです。圧縮空気は「第4のエネルギー」と呼ばれるほど多くの現場で利用されていますが、その一方で、電力消費量の大部分をコンプレッサーが占めているという現実もあります。

そのため、コンプレッサーの「効率」を高めることは、エネルギーコスト削減と生産性向上の両立において非常に重要なテーマです。この記事では、コンプレッサー効率の基本的な考え方、種類ごとの特徴、エネルギーロスの原因、効率を改善するための方法、そして最新技術による高効率化の動向までを詳しく解説します。

コンプレッサーの効率とは何か

コンプレッサーの効率とは、投入したエネルギー(主に電力)に対して、どれだけ有効な圧縮空気を得られるかを示す指標です。一般的には次の式で表されます。

効率(η)= 出力エネルギー(圧縮空気のエネルギー) ÷ 入力エネルギー(電力)

理想的には100%に近い値が望まれますが、実際には摩擦損失、熱損失、漏れ、圧力損失などによって効率は低下します。多くの産業用コンプレッサーでは、実運転時の効率は40〜70%程度が一般的です。

効率を左右する主な要因

コンプレッサーの効率は、構造的な要素と運転条件の両方によって決まります。

まず、圧縮方式の違いです。レシプロ型、スクリュー型、スクロール型など構造によって圧縮効率が異なります。

次に、運転負荷と制御方式です。必要以上に高い圧力で運転したり、負荷変動が大きい状態を繰り返したりすると、エネルギーロスが発生します。

さらに、吸気温度や湿度、メンテナンス状態も効率に大きく影響します。吸気フィルターの詰まりやオイル劣化などの小さな要因が、年間を通じて大きな電力ロスを生むことがあります。

コンプレッサーの種類と効率の特徴

レシプロ型(往復動式)

ピストンによって空気を圧縮するタイプで、古くから使われてきた構造です。高圧力を得やすい反面、摩擦損失が多く、運転効率は他方式に比べて劣ります。

ただし、断続運転や小規模用途では安定した性能を発揮し、メンテナンスが容易という利点もあります。

スクリュー型

2本のねじ状ローターをかみ合わせて回転させ、空気を連続的に圧縮する方式です。摩擦が少なく、連続運転に強いため、工場用途で最も普及しています。

効率の高さに加えて、変速制御(インバーター制御)との相性も良く、近年は省エネ型スクリューコンプレッサーが主流です。

スクロール型

固定スクロールと可動スクロールを使って渦巻き状に圧縮する方式です。小型・静音・高効率であり、ビル空調や医療機器などにも多く採用されています。

ただし、大風量を必要とする現場ではコストパフォーマンスが劣る場合もあります。

遠心型

ターボファンのような羽根車で空気を加速・圧縮する方式です。大量の空気を高効率で供給できるため、大規模プラントなどに用いられます。

ただし、初期投資が大きく、部分負荷時の効率が低下しやすいため、運転条件の安定した現場に向いています。

効率低下の原因

コンプレッサーの効率が低下する原因には、以下のようなものがあります。

-

吸気フィルターの詰まり

空気の吸い込みが悪くなることで、圧縮に必要なエネルギーが増加します。 -

オイルやシールの劣化

潤滑不足や漏れによって摩擦抵抗が増え、効率が低下します。 -

圧力設定の過剰

必要以上に高い圧力で運転すると、無駄な電力を消費します。 -

エア漏れ

配管や継ぎ手からのエア漏れは、エネルギー損失の最大要因です。工場全体で見ると、供給空気の10〜30%が漏れているケースもあります。 -

冷却不足

圧縮時に発生する熱を適切に冷却できないと、空気密度が下がり効率が悪化します。

効率を高めるための改善策

圧力設定の見直し

現場の実際の必要圧力を測定し、適正圧力に設定することが基本です。1MPaを0.1MPa下げるだけでも、消費電力を約7〜10%削減できるといわれています。

エア漏れ対策

定期的な点検を行い、継ぎ手・ホース・バルブなどのエア漏れを修理します。赤外線センサーや超音波検査機を使うと、目視では分からない微小漏れも検出可能です。

吸気条件の最適化

吸気温度が高いと空気密度が低下し、圧縮に余分なエネルギーを要します。冷却された外気を取り入れることで効率を高められます。

インバーター制御の導入

負荷変動が大きい現場では、インバーター制御タイプのコンプレッサーが効果的です。必要な空気量に応じてモーターの回転数を自動調整するため、電力消費を大幅に削減できます。

熱回収システムの活用

圧縮時に発生する熱は全エネルギーの約80%に相当するといわれます。これを給湯や暖房、乾燥工程などに再利用することで、トータルの省エネ効果が向上します。

定期メンテナンス

フィルター、オイル、ベルト、冷却装置などを定期的に点検・交換し、常に安定した状態を保つことが重要です。定期整備は一見コストに見えますが、長期的には効率維持と故障防止で大きなメリットがあります。

最新技術による高効率化の動向

近年、コンプレッサーの効率を高めるための技術開発が進んでいます。

まず、**高効率モーター(IE3・IE4クラス)**の採用です。従来よりも電力ロスが少なく、特にインバーター制御と組み合わせることで大幅な省エネ効果が期待できます。

次に、**スマート制御技術(IoT対応)**です。コンプレッサーの運転データをクラウドで監視し、負荷状況に応じて自動で最適運転を行うシステムが普及しています。複数台の連携制御により、無駄な運転を防ぎます。

さらに、エネルギー回生システムも注目されています。減速時や停止時のモーターエネルギーを回収し、電力として再利用することでトータル効率を高める仕組みです。

効率改善による経済効果

効率改善は、単に電力削減だけでなく、コスト削減・CO₂排出削減にも直結します。

例えば、年間50kWのコンプレッサーを使用している工場で10%の省エネを実現した場合、年間数十万円規模の電気代削減が見込めます。さらに、環境負荷の低減にもつながり、企業のサステナビリティ経営にも貢献します。

まとめ:コンプレッサー効率の最適化は現場の利益を生む

コンプレッサーの効率は、日常の運転管理やメンテナンス次第で大きく変わります。圧力設定の最適化、エア漏れ防止、吸気条件の改善、インバーター制御の導入など、基本的な取り組みを積み重ねるだけで、年間を通じたエネルギーコスト削減が可能です。

また、最新技術を活用した高効率モーターやIoT制御の導入は、さらなる省エネと安定運転を実現します。

コンプレッサーの効率向上は単なる機械の改善にとどまらず、生産性、コスト、環境のすべてに好影響を与える「経営的な投資」といえるでしょう。現場全体のエネルギー管理を見直し、最適なコンプレッサー運用を目指すことが、これからの時代の競争力強化の鍵となります。